Azonban maradjunk most csak a technikánál, azaz szeretett négykerekűnknél, melynek helyreállítása érdekében nem tehetünk ilyenkor mást, mint a zsebünkbe nyúlunk, és próbáljuk orvosolni a problémát. Kisebb sérülések esetén persze nem szokott ez komolyabb gondot okozni, hiszen szépészetileg helyre pofoztatjuk a külsőt, és minden rendben.

A bajok inkább azzal kezdődnek, hogy nagyobb balesetek esetén is hasonló a preferencia. Azaz guruljon, és jól nézzen ki. Ha a hajtás, a kormánymű, a kerekek sérültek azokat persze muszáj rendbe rakni, de a karosszériához érve már legtöbben elkezdünk spórolni.

A gyártók csak több évig tartó fejlesztés és számos töréspróba után építenek be statikailag meghatározó új elemeket a karosszériavázba.

Sokszor simán csak átvisszük a Józsihoz kikalapálni, hiszen ő már máskor is csinált valami hasonlót, vagy kicsit, de nem sokkal jobb megoldásként elvisszük egy olcsóbb lakatosműhelybe. Valahogy kevésbé van a szemünk előtt, hogy a karosszéria az egyik legfontosabb biztonsági eleme a járműnek, illetve az, hogy az elmúlt évtizedek alatt mekkora változáson ment keresztül az esetében alkalmazott technológia. Napjaink autóipari fejlesztéseinek egyik központi követelménye ugyanis a gépkocsik tömegcsökkentése lett.

Maga a történet még valahol a 90-es években kezdődött, amikor 35 nemzetközileg is meghatározó acélgyártó egy konzorciumot hozott létre, hogy megalkossanak egy nagy szilárdsággal és merevséggel rendelkező, megbízható, kis tömegű, és természetesen piacképes előállítási költséggel bíró acélváltozatot. A megoldást a nagyszilárdságú acéltípusokból álló anyagcsalád, az úgynevezett Advanced High Strength Steels (AHSS) felhasználásával alakították ki. Az volt a céljuk hogy bizonyítsák, a növelt szilárdságú, mikroötvözött szerkezeti acélok nagy lehetőséget biztosítanak a könnyűszerkezetes karosszériagyártásban.

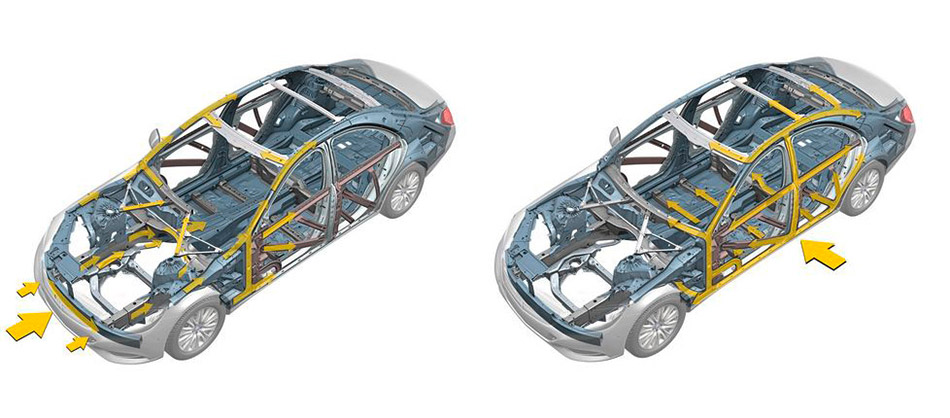

A karosszéria merevsége már akkor 80%-kal növekedett, miközben 25%-os tömegcsökkentést értek el. Ezen az úton aztán továbbhaladva a nyers karosszériagyártásban felhasznált, növelt szilárdságú acélok alkalmazása az utóbbi években már egyértelműen meghatározóvá vált. Persze ennek az is a hozománya lett, hogy a mai korszerű autókarosszériák szerkezete így már lényegesen összetettebb, mint volt az mondjuk három évtizeddel ezelőtt.

Bár természeténél fogva sok hasonlóság van az egyes modellek esetében, a teljes felépítmény műszaki- és anyagdokumentációja csakis az adott márkákhoz tartozó hivatalos szervizek adatbázisán keresztül érhető el.

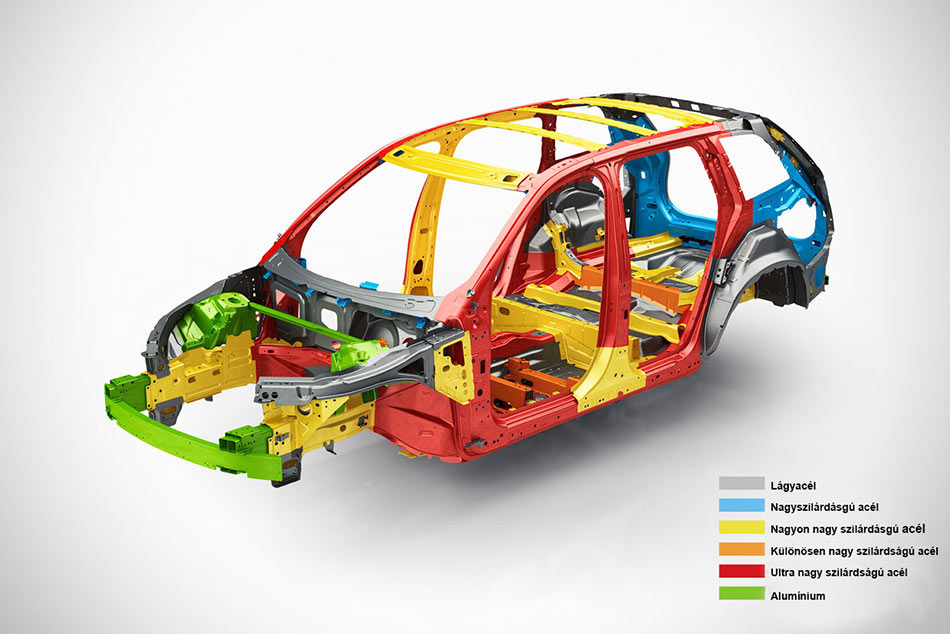

A más és más terhelések elviselésére tervezett elemeket napjainkban már különböző szilárdságú korszerű acélokból, alumínium öntvényekből, könnyűfém ötvözetekből és persze különböző műanyagokból gyártják. Így adódik összességében a korábbi fejlesztésekhez képest elért tetemes tömegcsökkenés, illetve ennek eredményeként a kisebb fogyasztás, a dinamikusabb gyorsulás, a jobb fékteljesítmény és mindez lényegesen magasabb utasbiztonság mellett.

A szilárdság fokozása ugyanis nagyban növelheti az energiaelnyelő-képességet és a deformációval szembeni ellenállást, ami elsőrendű abból a szempontból, hogy nagyobb ütközés esetén is minél kevésbé torzuljon az utasfülke, illetve, hogy az utasokat körülvevő tér lehetőleg ne csökkenjen. A nagyszilárdságú acélok előállítása azonban költséges, így elsősorban csak a biztonsági szempontokból legfontosabb helyeken alkalmazzák a gyártók, mint például a küszöböknél vagy éppen az A és B oszlopok csatlakozó részeinél. Ezzel szemben az autó elején és hátulján lévő gyűrődési zóna feladata viszont éppen az, hogy a begyűrődés által minél nagyobb ütközési energiát nyeljen el. – És, hogy mindez aztán még tovább bonyolódjon, ma már több olyan elemmel is találkozhatunk, ami az optimális felépítés érdekében akár egy darabon belül is eltérő merevséggel rendelkezik.

Bár természeténél fogva sok hasonlóság van az egyes modellek esetében, a teljes felépítmény műszaki- és anyagdokumentációja ugyanakkor csakis az adott márkákhoz tartozó hivatalos szervizek adatbázisán keresztül érhető el. A fentiekből is érezhető, hogy Józsi egy komolyabb sérülést ma már nem tud a szomszéd garázsban csak úgy kikalapálni, legyen bármilyen ügyes kezű is.

Ahhoz, hogy a gyártók folyamatos fejlesztéseinek köszönhető biztonsági színvonal az ütközés után helyreálljon, a gyakorlat mellett egy-egy javítás során komoly technikai felszerelésre, minőségi anyagfelhasználásra és számos márkaspecifikus háttérinformációra is szükség van. Az elsődleges biztonságot adó nagyszilárdságú acélt már nem lehet hagyományos módon CO2 hegesztővel megmunkálni, magas hőmérsékletnek kitenni, vagy éppen melegítve helyrehúzni. A magas hőmérséklet hatására ugyanis megváltozik az anyag szerkezete, és már nem képes ugyanazt a védelmet nyújtani, mint amire tervezték. Ahhoz, hogy ezt újból biztosítani tudja a váz, a sérült részt az előírt pontokon ki kell vágni, és újat beépíteni.

No persze akkor itt jön a képbe, hogy mit is épít be a mester, hiszen még a jobb minőségű utángyártott alkatrészek is legtöbb esetben eltérő összetételű anyagból készülnek, így bármennyire is szeretnénk, azok sem tudják már ugyanazt a deformációval szembeni ellenállást visszaadni. A sokszor ismeretlen forrásból származó bontott elemeket pedig most ne is elemezgessük.

Aki már élt át komolyabb ütközést tudja, hogy olyan elemi erők dolgoznak ilyenkor, amik ellen már tehetetlenek vagyunk. Sodródunk a tizedmásodpercekkel és bízunk benne, hogy megálláskor ki tud majd mindenki szállni az autóból. Már ha van időnk ezt a kis gondolatot lefuttatni. Nem mindegy, hogy egy rosszul javított, egyébként éppen az élet védelmében beépített „nagyszilárdságú” karosszériaelem elhajlása miatt ránk préselik az autó oldalát, vagy, hogy kinyílik, ne adj Isten, nem nyílik egy légzsák.